I ventilatori centrifughi sono molto utilizzati in ambito industriale per varie applicazioni: per il rinnovo dell’aria, negli essiccatori industriali, per l’aspirazione di particelle e sostanze inquinanti…

Nella continua ricerca dei miglioramenti nelle prestazioni per aumentare l’efficienza energetica, viene effettuata l’analisi sperimentale per il dimensionamento ottimale di questi apparecchi allo scopo di fornire la migliore forma possibile al ventilatore.

Per eseguire il dimensionamento impianto ventilazione forzata, occorre prendere in esame diversi fattori come posizione, raggio della lama, l’angolo di espansione e la larghezza del rotore.

Metodologia

La metodologia di progetto per dimensionare un ventilatore centrifugo è composta da sette fasi.

La prima riguarda lo studio del tipo di

ventola e le equazioni che regolano il comportamento della stessa, la cui

geometria è rappresentata in uno strumento CAD 3D, dove verranno risolte le

equazioni del problema.

La seconda fase riguarda la scelta del modello matematico che risolverà

o semplificherà l’equazione del problema e permetterà quindi di passare alla

simulazione numerica per stabilire le condizioni al contorno (tipo di fluido,

temperatura, rotazione, etc.).

Una volta stabiliti tutti i parametri e una volta ottenuti i risultati, è possibile avviare il processo iterativo di dimensionamento, che consiste nel ripetere questo processo così tante volte fino a trovare il risultato con le migliori prestazioni. Una volta completata la parte numerica, verrà eseguita la metodologia sperimentale, che consiste nell’applicare le misure appropriate per confrontare i risultati.

Studio analitico

Il prossimo passo per realizzare il progetto di dimensionamento del ventilatore centrifugo (approfondisci qui https://ventilazionesicura.it/calcolo-portata-e-prevalenza-ventilatori/) è effettuare un’analisi precedente per mezzo di equazioni che governano le macchine a flusso, in questo caso ventilatori industriali centrifughi con lame curve.

Modellazione 3D

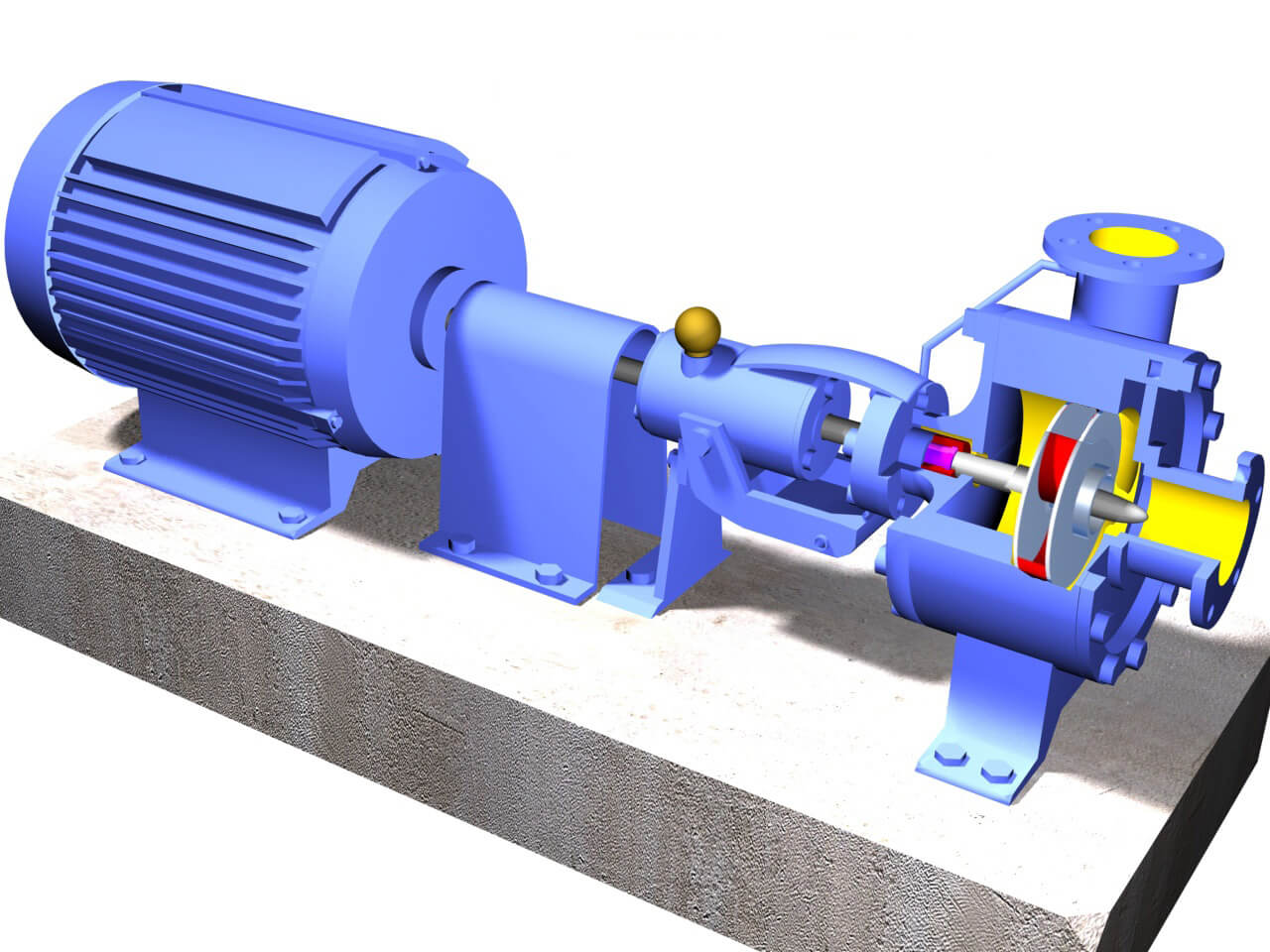

Il ventilatore centrifugo originale (inteso come gruppo rotore-chiocciola) è modellato da Software CAD 3D, con le stesse dimensioni del modello reale.

Modello numerico

Il software commerciale viene utilizzato per la soluzione numerica dei ventilatori centrifughi e funziona con il metodo del volume finito. Questo metodo utilizza il modulo integrale delle equazioni di conservazione come punto di partenza. In questo caso, il principio di funzionamento è dato dalla suddivisione del dominio della soluzione in un numero finito di volumi di controllo adiacenti; in ciascun volume di controllo viene applicata

un’equazione di conservazione, in modo da ottenere un’equazione algebrica per ogni volume di controllo che viene risolto iterativamente per ciascun volume.

Le equazioni di conservazione della massa e quantità di movimento lineare sono risolte dalle equazioni di Navier Stokes con le medie di Reynolds. Al fine di risolvere il problema di un sistema di equazioni con vari gradi di libertà, vengono utilizzati modelli di turbolenza.

I modelli di turbolenza utilizzati si basano sull’approccio Boussinesq, che hanno introdotto il concetto di viscosità turbolenta (µt), proponendo di mettere in relazione la turbolenza con il flusso medio per chiudere il sistema di equazioni. Per il dimensionamento, viene usato il modello di turbolenza SST k-ω, che è una combinazione tra i modelli k-ε e k-ω. In ogni caso, la formulazione si basa su funzioni di combinazione, che garantiscono un’adeguata selezione delle zone k-ε e k-ω senza alcuna interazione dell’utente. Questo modello di turbolenza viene costantemente utilizzato per il dimensionamento impianto ventilazione forzata.

Simulazione numerica

Una volta determinato il tipo di equazioni che il software deve risolvere, si passa alla configurazione del case study. Questo processo di configurazione è generalmente noto come impostazione delle condizioni delle dimensioni. In questo studio si lavora con aria per temperatura ambiente di 25 °C, la cui densità è 1.225 kg / m³ e la viscosità cinematica è 1.7894e-5 m / s.

La pressione viene utilizzata come condizione di ingresso in cui è stato precedentemente creato un emisfero che rappresenta un’area esterna in cui il flusso d’aria si comporta liberamente. Per il rotore viene utilizzata la condizione di rotazione e ciò è conforme alla rotazione del motore, che in questo caso è pari a 1735 giri / min.

E infine, come condizione di uscita viene utilizzata la pressione atmosferica, ovvero la condizione antiscivolo, al fine di catturare gli effetti viscosi dell’aria.

Metodologia sperimentale

La metodologia sperimentale di dimensionamento impianto ventilazione forzata consisteva nella configurazione iniziale della macchina per ottenere successivamente tutte le misure, tra cui la curvatura delle pale del rotore e tutte le altre parti che sono state successivamente saldate.

Il rotore era bilanciato e calibrato per non avere alcun difetto nell’operazione di dimensionamento. Successivamente tutte le parti venivano montate insieme a un motore WEG di 4 poli e 5 CV. Per le misure sperimentali veniva stato utilizzato un anemometro, che indica l’uscita della bocca del ventilatore. Col metodo sperimentale la pressione poteva essere misurata anche con un manometro e la corrente consumata con un amperometro a pinza per calcolare la potenza assorbita.

Risultati

Al fine di ottenere dei risultati esatti, vengono presentati i risultati delle misurazioni sperimentale e quelli della simulazione numerica; quindi viene effettuato un confronto per validare la metodologia esposta sopra.

Risultati numerici

Viene poi eseguita una valutazione visiva del campo di velocità, con cui è possibile vedere il comportamento del flusso d’aria, quindi si verifica che la simulazione sia coerente con le condizioni al contorno stabilite in precedenza. Con questo tipo di valutazione si cerca anche di visualizzare l’omogeneità della velocità all’interno dell’apparecchio.